Los hormigones y mortero2s de cemento tienen como característica principal su elevada resistencia a compresión, pero escasa resistencia a tracción. Dichos hormigones y morteros son reforzados con armaduras convencionales de acero para soportar esfuerzos de tracción, generando un refuerzo continuo de gran efectividad y utilidad en la construcción de estructuras para edificación y obra civil, obteniendo lo que se denomina Hormigón Armado.

Esta armadura, en algunos casos, se dispone en mínimos para que realicen una función no estructural como el control de fisuras. Otra opción para realizar este control, es el Hormigón Reforzado de fibras, que incluso puede ser utilizad para resistir total o parcialmente los esfuerzos estructurales.

¿Qué es el hormigón reforzado con fibras (HRF)?

Según la EHE-08, un Hormigón Reforzado con Fibras (HRF) se definen como aquellos hormigones que incluyen en su composición fibras cortas, discretas y aleatoriamente distribuidas en su masa. La adición de fibras es admisible en hormigones en masa, armados o pretensados.

Las fibras son elementos de corta longitud y pequeña sección que se incorporan a la masa del hormigón con el fin de conferirle ciertas propiedades específicas.

Hormigón con fibras

Hormigón con fibras

De una manera general se pueden clasificar como fibras estructurales, aquellas que proporcionan una mayor energía de rotura al hormigón en masa (en este caso, la contribución de las mismas se puede considerar en el cálculo estructural), o como fibras no estructurales (en este caso la contribución de las mismas no se puede considerar en el cálculo estructural), a aquellas que son utilizadas para obtener una mejora de determinadas propiedades como puede ser el control de la fisuración, incremento de la resistencia al fuego, abrasión, impactos…

Características de las fibras

Las características fundamentales de las fibras son:

- Longitud (Lf)

- Diámetro equivalente (Df), obtenido a partir de la longitud, peso y densidad.

- Esbeltez (λ). Determina la facilidad o dificultad de la colocación de las fibras en obra.

Las fibras, debido a su diámetro tan pequeño, tiene un comportamiento frágil a los esfuerzos de tracción. La ductilidad aportada por las fibras al hormigón es debido a la adherencia, permitiendo que estas deslicen sin romper. Es por esto, que una de principales características del Hormigón Reforzado con Fibras, es su alta capacidad para el control de la fisuración.

En general el Hormigón Reforzado con Fibras, en estado fresco tiene una menor trabajabilidad, por lo que es recomendable mejorar la fluidez del mismo mediante aditivos. Por el contrario, en estado endurecido aumenta la ductilidad y tenacidad.

Los factores más importantes que determinan el comportamiento del Hormigón Reforzado con Fibras son la longitud de la fibra, la orientación, la cantidad y la naturaleza del material. También es de interés conocer que el límite en la cantidad de fibras corresponde a un 1,5% del peso del hormigón.

Tipos de fibras

De acuerdo con su naturaleza, las fibras se pueden clasificar en:

- Fibras metálicas

- Fibras poliméricas, en concreto las fibras de polipropileno

- Fibras de vidrio

- Fibras de carbono

- Fibras naturales (amplia gama de estudios)

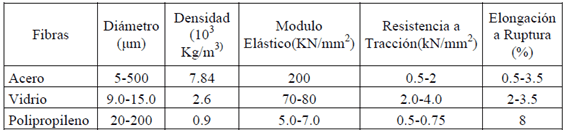

Características mecánicas de las fibras

Características mecánicas de las fibras en el hormigón

Características mecánicas de las fibras en el hormigón

Lo primero que se observa es que tanto la densidad, como el módulo de elasticidad de la fibra de acero son significativamente superiores a los de las fibras de vidrio y polipropileno, que la fibra de vidrio es la que posee una mayor resistencia a tracción, y la fibra de polipropileno una mayor elongación a ruptura.

La densidad no es un factor que influya directamente debido al tipo de material, pero por la limitación en peso de las fibras, implica que para un mismo hormigón, el volumen de fibras del material con menor densidad será mayor, lo cual en caso de disponer de un bajo porcentaje de peso en fibras puede abarcar mayor espacio evitando la aparición de zonas con baja cantidad de fibras. También influye en la trabajabilidad del hormigón fresco, que en principio es menor para las fibras de acero, pero el incremento de cantidad de fibras con densidad menor provoca una reducción de la trabajabilidad de los hormigones.

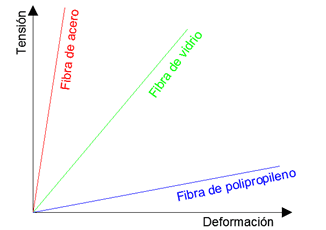

Por otro lado, el modulo elástico es un factor determinante en el comportamiento de las fibras. El acero tiene un módulo elástico 2,5 veces mayor al del vidrio y unas 25 veces mayor al del polipropileno, lo cual hace que para la misma tensión, la deformación sea mucho menor, y por lo tanto su adherencia y deformación sean bastante buenas. Esto se puede observar en la figura .

Rama elástica tensión-deformación de las fibras

Rama elástica tensión-deformación de las fibras

Las fibras de polipropileno no se suelen usar por motivos estructurales debido a su bajo módulo de elasticidad en comparación con el hormigón.

La fibra de vidrio debe dar, en principio, una mejor resistencia frente a esfuerzos de tracción por unidad de superficie, ya que su capacidad para resistir este tipo de esfuerzos es mayor, aunque al ser de un diámetro tan pequeño la fuerza resistente será menor, y posiblemente para una misma carga rompa antes. Por otro lado, la fibra de polipropileno, debido a su bajo módulo de elasticidad y alto porcentaje de elongación antes de rotura tiene una baja capacidad de absorción energética, por lo que, será necesario una mayor concentración de las mismas para obtener un mismo resultado.

Otras características a indicar es que el coste de las fibras de polipropileno es mucho más económico que los de las fibras de acero y de vidrio, y químicamente inertes, ya que las fibras de acero son susceptibles a la corrosión, y las fibras de vidrio se ven afectadas por la alcalinidad del medio del hormigón.

Ventajas y desventajas de los Hormigones reforzados con Fibras

Hormigón reforzado con fibra de acero

Ventajas

- Gran comportamiento en el control de la fisuración, ya sea por retracción como por fluencia.

- Incremento de la resistencia a tracción, flexión y corte, pudiendo sustituir parcial o totalmente las barras de armado en algunos casos.

- Gran absorción de energía, por lo que es necesario menor cantidad de fibras para conseguir un mismo resultado.

Desventajas

- Baja trabajabilidad, y posible formación de erizos.

- Coste

- Corrosión de las fibras, aunque estructuralmente no tenga mucha influencia debido a la distribución de las mismas por toda la masa, estéticamente puede afectar.

Aplicaciones

- Piezas prefabricadas, donde el control de ejecución es mayor y se pueden aprovechar mejor las propiedades de las fibras, pudiendo reducir espesores, y por lo tanto peso y coste.

- Revestimiento en túneles

- Pavimentos, sometidos a cargas tanto estáticas, como dinámicas con direcciones aleatorias. Cubriendo tanto la flexión positiva como negativa.

- Hormigones de alta resistencia, para controlar el tipo de rotura frágil que desarrolla este tipo de hormigones.

Hormigón reforzado con fibras de polipropileno

Ventajas

- Coste, son muy económicos

- Químicamente inertes, y muy estables en el medio alcalino.

- Su baja densidad, hace que esta quede embebida en el hormigón durante el vibrado, de forma que no aflora a la superficie. Además, permite el uso de mayor volumen con el mismo peso cubriendo mayor espacio.

Desventajas

- Bajo módulo de elasticidad

Aplicaciones

- Construcción de paneles más finos

- Alternativa económica para el control de la fisuración en hormigones no estructurales como cubiertas suelos o pavimentos.

- Alternativa económica para el control de la acción del fuego

Hormigón reforzado con fibras de vidrio

Ventajas

- Facilmente hilable en fibras de alta resistencia

- Se pueden realizar piezas muy esbeltas

Desventajas

- Reacciona con los álcalis del cemento

- Coste

- No aporta resistencias residuales

Aplicaciones

- Fundamentalmente se utiliza para recibrimientos, aislante térmico y sonoro